Como o aço galvanizado se protege da corrosão?

Quais são alguns dos usos comuns do aço galvanizado?

O aço galvanizado precisa ser pintado?

Como avaliar a qualidade da superfície do aço galvanizado por imersão a quente?

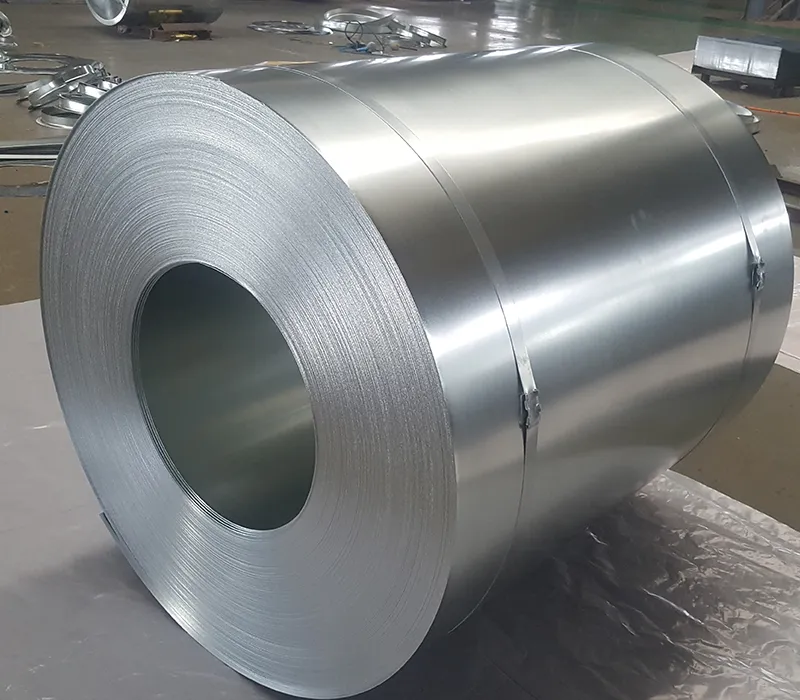

Para garantir o desempenho ideal, a qualidade da superfície do aço galvanizado é avaliada com base nos seguintes critérios:

- A superfície superior da bobina de aço apresenta um revestimento uniforme de zinco, livre de defeitos que possam afetar a funcionalidade. Pequenas marcas, como reentrâncias fracas, arranhões leves ou estrias sutis de passivação de cromato, podem aparecer ocasionalmente, mas não afetam o desempenho.

- A superfície oposta pode apresentar pequenas imperfeições, como pequenas partículas de zinco, lantejoulas irregulares ou manchas claras e escuras. Pequenas variações na camada de zinco, marcas finas de faca de ar e pequenos resíduos de escória também estão dentro dos limites aceitáveis e não comprometem a qualidade do produto.

Observação:

Devido à natureza contínua do processo de produção, pequenas falhas na superfície são inevitáveis. Embora os padrões nacionais permitam defeitos em até 6% do comprimento de uma bobina, mantemos um controle de qualidade mais rigoroso, garantindo que os defeitos sejam limitados a 3% ou menos, proporcionando um produto mais confiável para nossos clientes.

Que fatores devo ter em mente ao escolher o aço pré-pintado?

Qual é a composição, a função e os tipos de revestimentos de bobinas?

O aço pré-pintado depende de revestimentos de bobinas para oferecer proteção e apelo visual. Esses revestimentos são compostos por quatro componentes principais: resinas, pigmentos, solventes e aditivos. Cada camada é importante para melhorar o desempenho e a durabilidade do aço. O solvente, como elemento volátil, evapora durante o processo de cura, deixando uma película sólida e protetora que garante um desempenho duradouro.

- Resinas

As resinas são a parte mais importante do revestimento, geralmente chamadas de aglutinante. Elas formam a película protetora na superfície do aço e são fundamentais para determinar o desempenho do revestimento, incluindo durabilidade, flexibilidade e resistência a intempéries. As resinas precisam permanecer estáveis durante o armazenamento, sem passar por mudanças físicas ou químicas significativas. Durante a aplicação, as resinas curam rapidamente sob as condições certas para formar uma camada sólida e protetora. As resinas comumente usadas em revestimentos de bobinas incluem acrílico, epóxi, poliéster e poliuretano. Cada tipo de resina oferece diferentes níveis de proteção e durabilidade, dependendo das necessidades específicas da aplicação, como maior resistência à corrosão ou melhor desempenho contra intempéries. - Pigmentos

Os pigmentos são combinados com as resinas para dar cor e opacidade ao revestimento. Entretanto, sua função não é apenas estética. Eles também influenciam outras propriedades importantes, como dureza, brilho e resistência à corrosão. Ao ajustar a proporção pigmento/resina, os revestimentos podem ser personalizados para atingir o nível desejado de desempenho e aparência, equilibrando a durabilidade com o apelo visual. - Solventes

Os solventes são um componente importante das tintas líquidas, atuando como substâncias voláteis que evaporam durante a fase de secagem. Os solventes são comumente usados para ajustar a viscosidade da tinta, garantindo uma aplicação suave e uma cobertura uniforme. Essa substância tem um papel importante na produção, no armazenamento, na aplicação e na formação do filme das tintas, influenciando significativamente a qualidade e a durabilidade do revestimento. - Aditivos

Usados em pequenas quantidades, os aditivos são capazes de aprimorar o desempenho do revestimento. Eles são projetados para melhorar propriedades como tempo de secagem, nivelamento e prevenção de defeitos. Exemplos comuns incluem agentes de cura, antiespumantes, estabilizadores e agentes de fosqueamento. Cada aditivo é cuidadosamente selecionado para atender aos requisitos de desempenho do revestimento, garantindo seu funcionamento ideal em vários ambientes.

Tipos de revestimentos

- Camada superior (topcoats)

Os topcoats comuns incluem poliéster, poliéster modificado com silicone, poliéster de alta durabilidade e fluoreto de polivinilideno (PVDF). Cada tipo de acabamento oferece diferentes níveis de dureza, flexibilidade e resistência à corrosão. O poliéster é o mais usado devido ao seu bom equilíbrio entre durabilidade, dureza e flexibilidade, tudo a um custo razoável. O poliéster modificado com silicone proporciona maior durabilidade e melhor retenção de brilho e cor, mas sacrifica um pouco a flexibilidade. O poliéster de alta durabilidade combina as vantagens do poliéster padrão com maior longevidade, oferecendo excelente valor. O PVDF se destaca por sua durabilidade e flexibilidade excepcionais, embora tenha menor dureza, menos opções de cores disponíveis e um preço mais alto. A escolha do melhor topcoat dependerá de fatores como a aplicação pretendida, as condições ambientais, a vida útil e os requisitos de processamento. - Primers

A camada de primer é importante no sistema de revestimento, pois melhora a adesão e fornece uma camada adicional de proteção contra a corrosão. Diferentes primers oferecem benefícios exclusivos, dependendo dos requisitos específicos da aplicação. Os primers epóxi aderem excepcionalmente bem ao substrato e oferecem alta resistência à corrosão, embora tendam a ser menos flexíveis. Os primers de poliéster, por outro lado, proporcionam excelente flexibilidade e forte adesão, mas oferecem proteção contra corrosão um pouco menor do que os de epóxi. Os primers de poliuretano oferecem um desempenho completo, combinando sólida resistência à corrosão, flexibilidade e adesão, o que os torna uma opção versátil. A seleção do primer geralmente depende de fatores como o processo de produção, o uso pretendido, as condições ambientais e a compatibilidade com o acabamento. Para obter características de desempenho detalhadas, recomenda-se consultar os recursos técnicos ou especialistas do setor para garantir a melhor opção para cada aplicação. - Espessura do revestimento

A espessura da camada de revestimento está intimamente ligada à resistência à corrosão do aço pré-pintado. Em geral, um revestimento mais espesso oferece melhor proteção contra ambientes corrosivos. A espessura adequada do revestimento deve ser determinada com base em fatores como condições ambientais, vida útil esperada e requisitos de durabilidade. - Consistência de cores

Podem ocorrer variações de cor durante a produção e o uso devido a fatores como produção em lote, profundidade da cor, tempo de exposição e condições ambientais. Para evitar mal-entendidos, é recomendável que fornecedores e clientes concordem com as variações de cor aceitáveis ao fazer um pedido. - Nível de brilho

Os níveis de brilho são normalmente selecionados com base na aplicação pretendida e nas preferências do usuário. Por exemplo, o aço pré-pintado usado na construção civil geralmente apresenta brilho médio a baixo, enquanto o alto brilho é preferido para eletrodomésticos para criar um acabamento polido e atraente. - Dureza do revestimento

A dureza mede a capacidade do revestimento de resistir a arranhões, atrito, impactos e indentações. Essa propriedade está intimamente relacionada à resistência a arranhões, ao desgaste e à pressão. O nível correto de dureza deve ser escolhido com base no uso pretendido, no método de processamento e nas condições de armazenamento ou transporte. - Flexibilidade e adesão

Essas propriedades são essenciais para garantir a adaptabilidade do revestimento durante o processamento. Elas determinam a capacidade do revestimento de lidar com a deformação sem rachar ou descascar. Para aplicações que envolvem alta deformação ou velocidades de processamento rápidas, recomenda-se materiais com alta resistência ao impacto e baixos valores de curvatura T para manter o desempenho e a aparência. - Durabilidade do revestimento

A durabilidade do revestimento refere-se ao desempenho do revestimento ao longo do tempo, normalmente medido por sua vida útil em condições reais. Vários fatores influenciam a durabilidade, inclusive o tipo de revestimento, sua espessura e a corrosividade do ambiente. Embora o desempenho no mundo real forneça a medida mais precisa, os testes de envelhecimento artificial são comumente usados para avaliações iniciais. Os testes de névoa salina neutra estão entre os métodos mais simples e mais amplamente usados para simular o envelhecimento, fornecendo informações sobre a resistência à corrosão. Além disso, os testes de envelhecimento acelerado com lâmpada UV ajudam a avaliar como os revestimentos resistem à exposição prolongada à luz solar. Para ambientes com desafios específicos, como chuva ácida ou alta umidade, devem ser realizados testes especializados de envelhecimento artificial. Entretanto, é importante observar que esses testes não podem reproduzir totalmente as condições ambientais reais.

Que tipos de testes devem ser feitos para os revestimentos de bobinas de aço?

Em aplicações específicas, o aço pré-pintado pode precisar de maior resistência a solventes orgânicos, ácidos, álcalis e poluentes. Essas propriedades são cruciais para manter a durabilidade em ambientes exigentes. Veja a seguir os principais testes usados para avaliar esses aspectos de desempenho:

Teste de resistência a ácidos e álcalis

- Princípio do teste

Esse teste envolve a imersão de amostras em soluções com concentrações específicas de ácidos ou álcalis por um período determinado. Depois de removido, o revestimento é avaliado quanto a mudanças de cor, brilho e quaisquer sinais de bolhas ou descascamento. - Análise de resultados

Os resultados são avaliados de acordo com os padrões GB/T 1766, incluindo perda de brilho, descoloração, formação de bolhas e descascamento. O desempenho mais baixo entre as amostras paralelas é registrado como o resultado final.

Teste de spray salino neutro

- Princípio do teste

Esse teste simula a exposição a um ambiente rico em sal para avaliar a resistência à corrosão do revestimento. As amostras são colocadas em uma câmara de névoa salina neutra por um tempo específico, após o qual as condições da superfície, como formação de bolhas, ferrugem e propagação da corrosão, são examinadas. - Análise de resultados

As amostras planas são classificadas quanto à formação de bolhas e ferrugem de acordo com a norma GB/T 1766, com o registro dos piores resultados em testes paralelos. Para as amostras cortadas ou com traços, a propagação da corrosão ao longo da linha traçada é medida em vários pontos. As distâncias média, máxima e mínima de propagação são calculadas e documentadas.

Teste de exposição atmosférica

- Princípio do teste

As amostras são expostas a condições externas para avaliar a durabilidade do revestimento contra elementos naturais, como raios UV, chuva e flutuações de temperatura. O teste mede a capacidade do revestimento de manter suas propriedades ao longo do tempo, incluindo brilho, cor e integridade física. • - Análise de resultados

1. As amostras planas são avaliadas quanto a indicadores como retenção de brilho, estabilidade de cor, escamação, formação de bolhas, ferrugem e rachaduras. A amostra com pior desempenho do lote de teste determina o resultado final, garantindo uma compreensão abrangente da durabilidade do revestimento.

2. Amostras estressadas ou danificadas, incluindo áreas submetidas a curvas em T, impactos, cortes, rebitagem e dobras, são avaliadas quanto a problemas como formação de bolhas, ferrugem e propagação de corrosão nas bordas. Novamente, o resultado mais grave do lote é usado como referência.

3. O desempenho sob condições atmosféricas naturais também pode ser avaliado por meio de relatórios fornecidos por instalações certificadas de exposição ao ar livre. Esses relatórios oferecem informações valiosas sobre o comportamento de longo prazo do revestimento em ambientes específicos.

Por que o revestimento traseiro é importante?

Como o aço pré-pintado deve ser manuseado em diferentes condições ambientais?

Quais são as diferenças entre o aço laminado a frio e o aço laminado a quente?

Quais são os benefícios do aço laminado a frio?

Como o aço laminado a frio é protegido contra ferrugem?

Quais são as aplicações comuns do aço laminado a frio?

O aço laminado a frio é o preferido para aplicações que exigem dimensões precisas e um acabamento liso. Ele é comumente usado em:

- Componentes aeroespaciais

- Aparelhos domésticos

- Móveis modernos de metal

- Tiras, hastes e barras de precisão

- Peças mecânicas de alto desempenho

Quais são as características do aço laminado a quente?

Quais são as aplicações do aço laminado a quente?

É comumente usado em projetos em que não são necessárias dimensões precisas e um acabamento liso. Algumas aplicações comuns incluem:

- Componentes estruturais (trilhos de trem, perfil H, placas de metal)

- Maquinário agrícola

- Construções metálicas

- Peças estampadas

- Estruturas automotivas